Batterie DIY : conception et fabrication

L'idée de fabriquer une batterie DIY a germé en septembre 2020. Deux choses m'ont incité à faire cette batterie. La première c'est la baisse un peu trop rapide de la capacité des batteries Ecooter et la seconde le manque d'informations sur l'état de ces batteries (comme il y en a sur tous les autres scooters !).

J'ai mis 4 mois pour concevoir et fabriquer une batterie destinée à remplacer la batterie principale vieillissante. Je l'ai mise en "production" début juin 2020 et elle a aujourd'hui (fin Septembre 2021) 2500 km.

Avant de se lancer dans la fabrication d'une batterie, il faut être certain qu'elle fonctionnera une fois branchée dans le scooter.

Cinq problèmes principaux sont à résoudre :

- La compatibilité de la batterie avec l'Ecooter

C'est à dire la capacité pour le scooter de fonctionner sans le bus de données des batteries Ecooter. Pour vérifier ça, j'ai déconnecté le bus de données du câble secondaire et j'ai roulé en mode smart 55 km/h avec une seule batterie connectée sur ce câble pendant deux mois. Dans cette configuration, la jauge de gauche clignote à 0% en permanence mais le scooter continue de fonctionner. Un voltmètre permet de contrôler l'état de la charge (cf article).

- La possibilité de la recharger

L'idéal est de pouvoir la recharger avec le chargeur Ecooter. Et comme je n'étais pas certain que ça fonctionnerait, j'ai testé un chargeur plus générique comme le chargeur Wate (cf article). Finalement le chargeur Ecooter fonctionne parfaitement.

- La capacité de résister aux vibrations et aux chocs importants

C'est le problème le plus difficile à résoudre. Les cellules Samsung et le BMS que j'ai choisis sont de qualité suffisante pour encaisser des chocs. Il reste donc le problème des soudures. Pour résoudre ce problème, il faut être sur de pouvoir faire des soudures de qualité et de faire en sorte que ces soudures tiennent dans le temps et dans les conditions sévères d'un système embarqué.

- L'encombrement.

La batterie doit pouvoir tenir dans l'emplacement de la batterie principale du Ecooter.

- Le connecteur

Le câble et le connecteur doivent pouvoir supporter des courants élevés (de l'ordre de 60A) sans être trop encombrants.

Quelques essais avant de commencer

J'ai fait quelques essais de soudure sur des cellules usagées récupérées à la déchetterie puis j'ai réalisé une micro batterie de test que j'ai placée dans le coffre du Ecooter pendant 2 mois afin de tester la résistance des soudures.

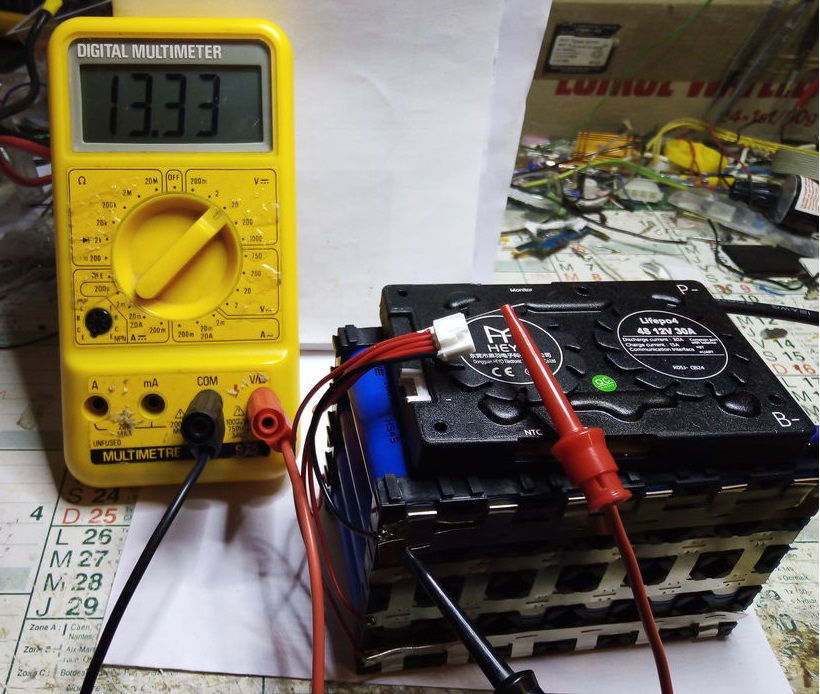

Batterie de test

J'ai ensuite réalisé une petite batterie S4P6 de 12.8 V avec des cellules LiFePO4 et un petit BMS Daly pour remplacer ma batterie au plomb gélifiée défectueuse. Cela m'a permis de me familiariser avec le fonctionnement d'un Smart BMS.

Conception de la batterie

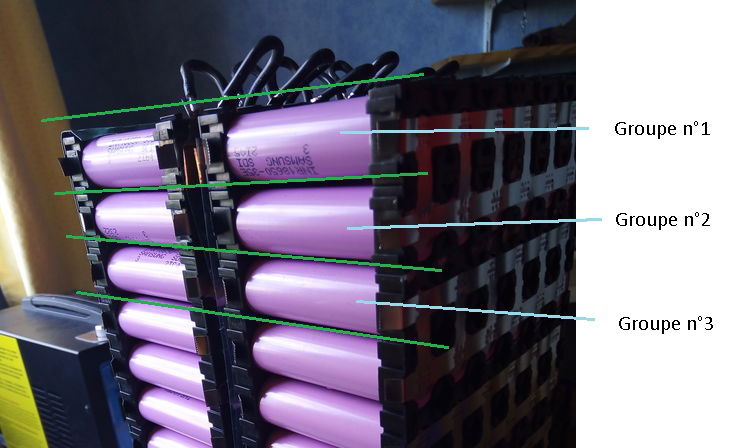

La tension nominale de 64V signifie qu'il faut 18 groupes de cellules de 3.6 V en série (18 * 3.6 = 64.8).

Les cellules Samsung INR18650 35E, que j'ai choisies, ont une capacité de 3.350 Ah, En en mettant 12 en parallèle on obtient 40.5 Ah.

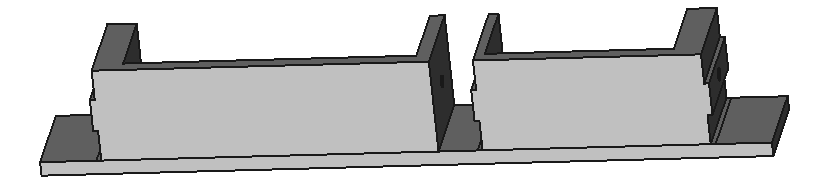

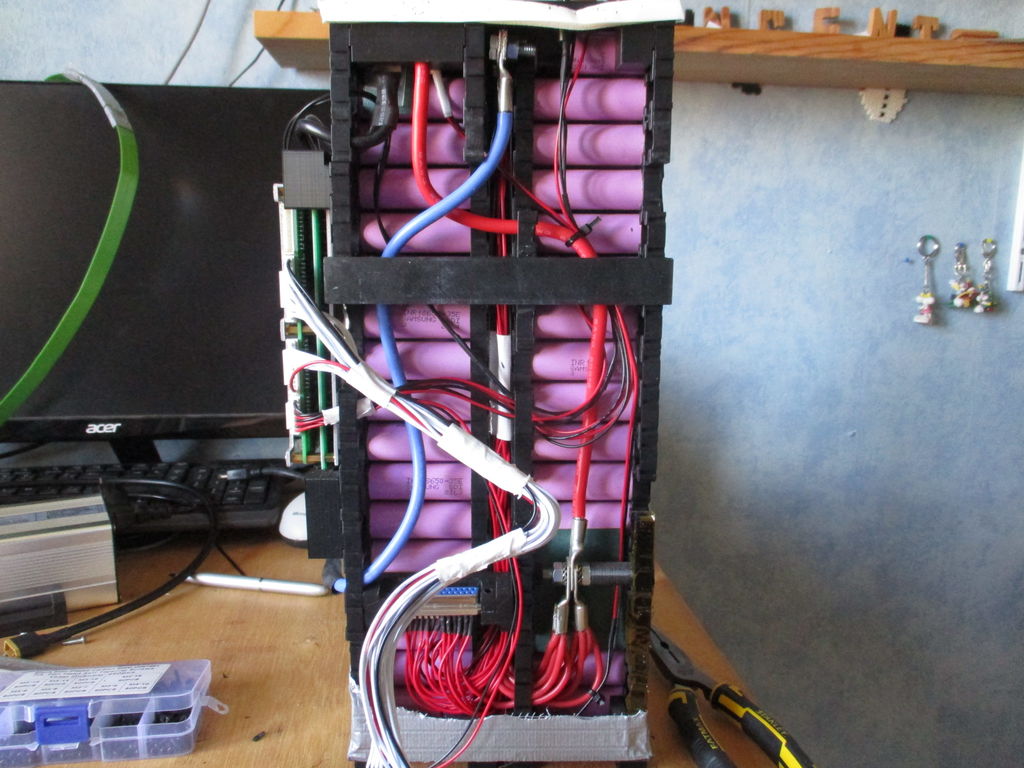

La batterie est donc une S18P12. Le nombre total de cellules à agencer est de 216. Après analyse de l'emplacement disponible et en partant du principe que la batterie n'est pas amovible (sauf pour les maintenances), j'ai décidé de faire deux tours de 18 groupes de 6 cellules. Les cellules sont agencées avec des "spacers" afin de garantir une bonne ventilation et une bonne tenue mécanique.

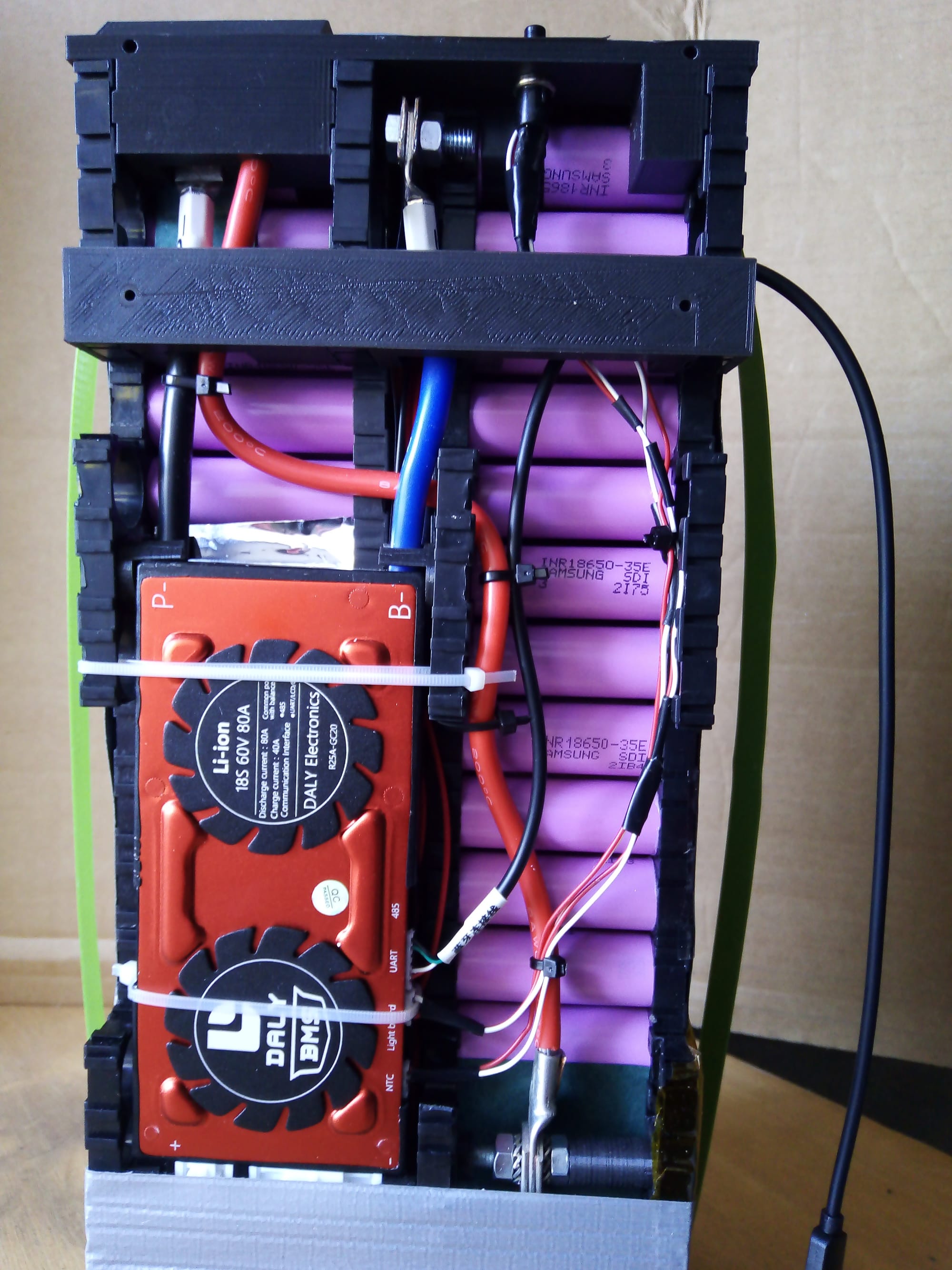

Le BMS est placé verticalement sur un des cotés de la batterie.

Le connecteur d'alimentation est un Reely RC120 pouvant supporter 120 A et pourvu d'un antispark (système anti étincelle). Un câble fait la jonction entre le Reely et le XT90 du câble secondaire du Ecooter.

Matériel et cellules Li-Ion

- machine à souder par point. J'ai choisi la Sunto 737G+ avec une pince porte électrode déportée. (AliExpress)

Attention ! brancher cette machine sur un disjoncteur 20A. Le 16A est trop faible.

- Imprimante 3G Dagoma. J'ai principalement utilisé du filament PLA PolyMax pour sa résistance et sa facilité d'impression.

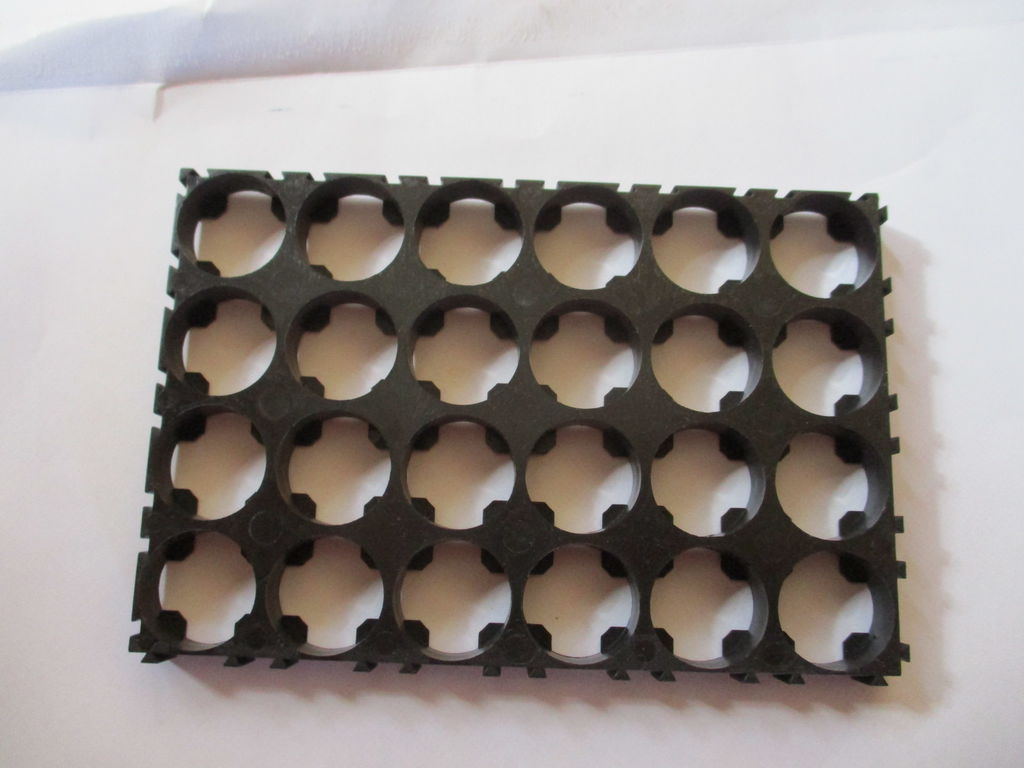

- les spacers. (AliExpress)

- la bande de nickel et les protections des bornes positives des cellules. (AliExpress)

- les cellules : Li-Ion NMC, Samsung INR 18650 35E, en boite de 100.

J'ai pris le risque d'acheter des cellules reconditionnées moins chères. (www.nkon.nl)

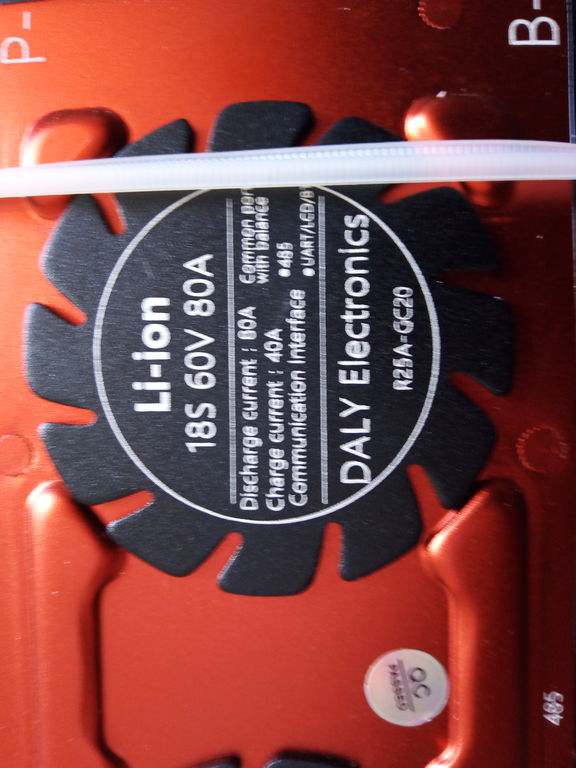

- BMS : Smart BMS 18S, 80 A de chez Daly. Les BMS 18S n'existent pas sur le marché. Il faut acheter un 20S et demander au vendeur de le convertir en 18S au moment de l'achat. Ils refont même le marquage (bon mais là ils se sont trompés. Ils ont inscrit 60V au lieu de 64V ! Ce pas très grave). (AliExpress)

Variante : BMS Ant (voir à la fin de l'article)

- Connecteur Reely 120 A mâle et femelle (Conrad)

- Connecteur XT90 mâle (AliExpress)

- Fils, câbles, cosses (AliExpress)

- Adhésif Kapton (AliExpress)

- Papier isolant (AliExpress)

Fabrication de la batterie

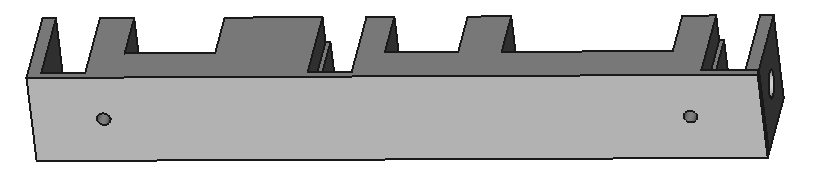

- Les tours

Avant de les assembler, j'ai mesuré la tension des 216 cellules afin de vérifier qu'elles étaient toutes conformes. Par chance elles étaient toutes à exactement 3.53 Volts. Pour information, j'ai entreposé ces cellules pendant 8 mois chez moi avant de les utiliser.

Afin de rendre l'ensemble rigide, j'ai collé les cellules aux spacers.

Attention ! il faut utiliser de colle à prise très lente pour avoir le temps de pose la colle et d'assembler les cellules. Il est impératif que les cellules rentrent à fond dans les alvéoles des spacers pour faciliter la pose des bandes de nickel par la suite.

Un groupe est réparti sur un même niveau en deux parties, ce qui fait 6 cellules par tour. La tour a 18 niveaux. J'ai utilisé 4 spacers de 6 * 4 + 2 de 6 * 1 par tour (fois 2 car il y en faut un à chaque bout des cellules !),

Le plus simple aurait été de rassembler toutes les cellules du groupe comme sur les batteries de l'Ecooter mais mes bandes nickel ne pouvant pas supporter plus de 5 ampères sans chauffer je n'ai pas eu d'autre choix que la solution que j'ai adoptée.

Batterie Ecooter

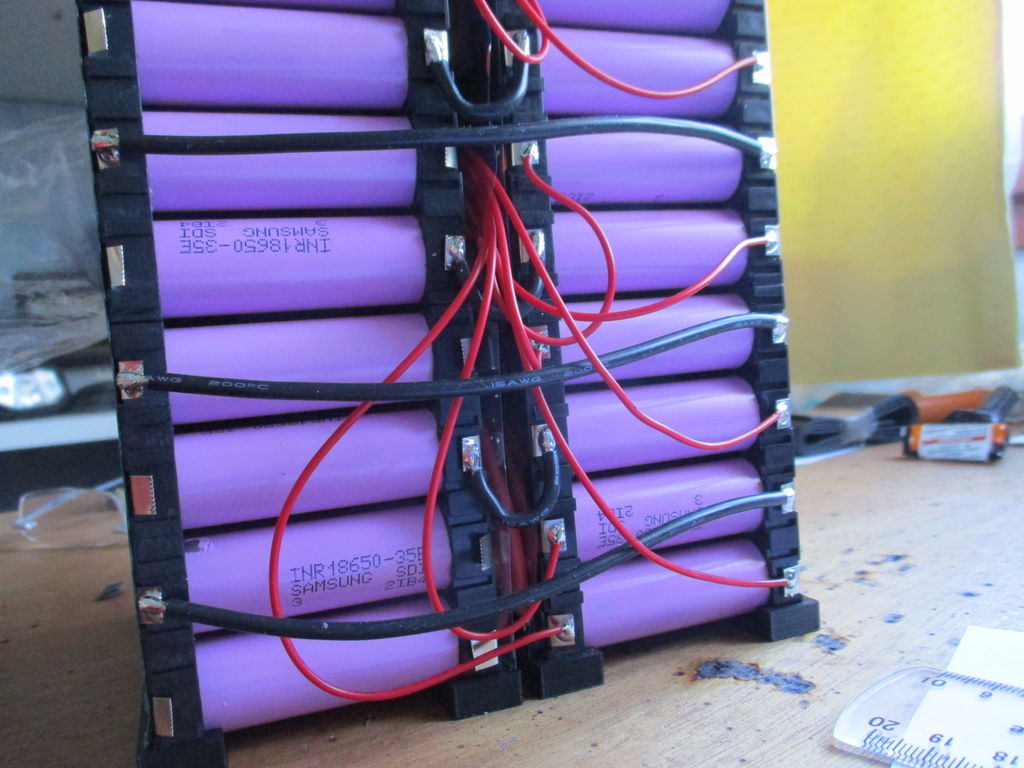

- Les soudures

J'ai utilisé une machine à souder par points pour souder les bandes de nickel sur les cellules. La soudure sur la borne négative est facile, moins sur le pôle positif par manque de place.

Important : Bien nettoyer et dégraisser les pôles des cellules et les bandes de nickel avant de souder les bandes.

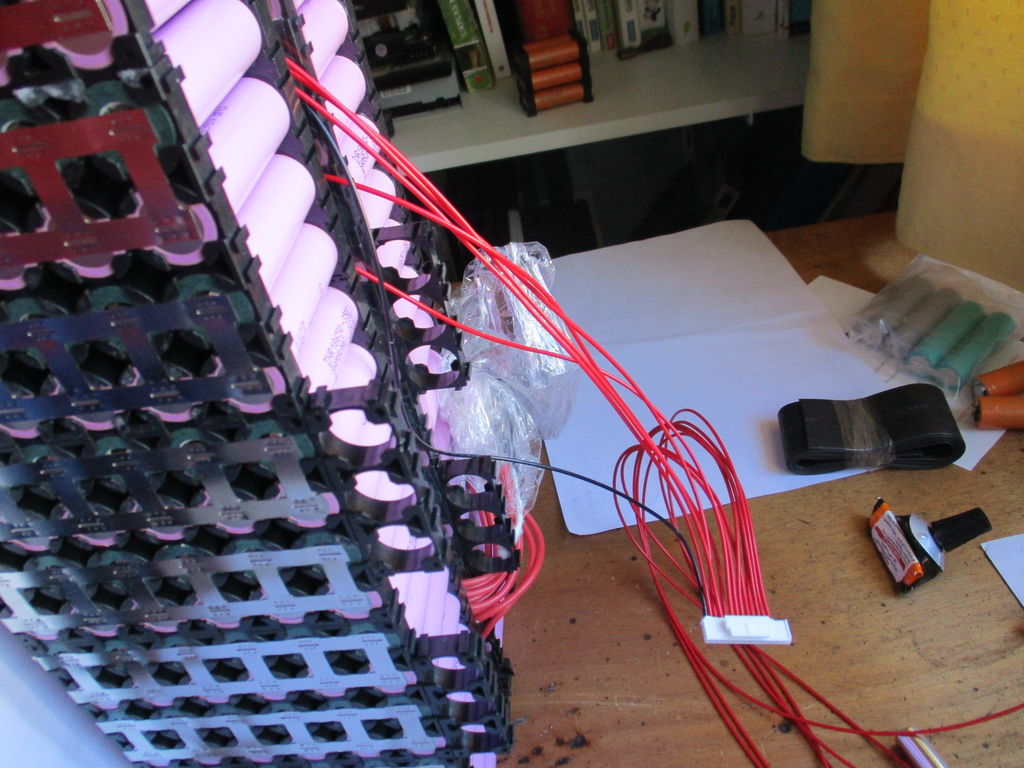

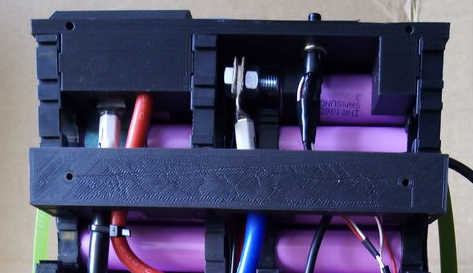

- Le câblage des tours

J'ai relié électriquement les deux parties de chaque groupe par des fils de section convenable (fils noirs sur la photo). Évidemment le + avec le + et le - avec le -.

Pour le pôle négatif de la batterie, j'ai opté pour des barrettes en cuivres reliées aux bandes de nickel par des fils de bonne section. Les barrettes ont été fabriquées à parti d'un tube de cuivre de plomberie.

Pour le pôle positif, n'ayant pas la place de poser des barrettes de cuivre, j'ai opté pour des fils soudés sur les bandes de nickel et reliés ensemble sur deux grosses cosses situées à l'extérieur des tours. Les fils font tous la même longueur.

Les fils de mesure des tensions des groupes passent entre les deux tours et sont soudés sur le coté opposé. Deux films en plastique placés sur chaque face des tours servent d'isolant au cas où un des fils venait à se rompre ou à se détériorer.

Les fils font tous la même longueur.

Les soudures ont été protégées par des caches issus de l'impression 3D.

- Mise en place du BMS

J'ai placé le BMS verticalement sur un des cotés du bloc.

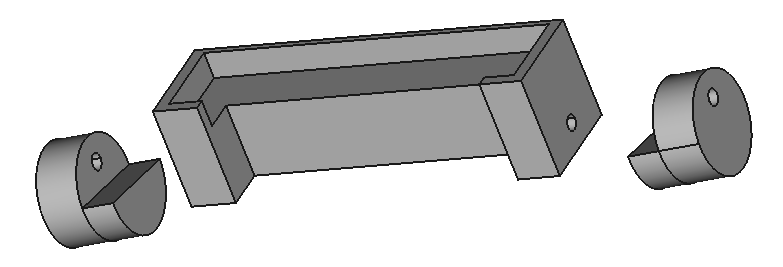

Le BMS est tenu latéralement par des spacers, en bas par un support issu de l'impression 3D et en haut par deux boutons pince également issus de l'impression 3D.

- Les câbles et le connecteur d'alimentation

Positif :

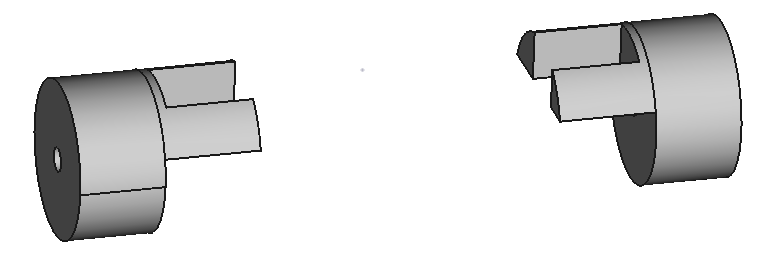

Les deux cosses venant des tours sont assemblées avec la cosse du câble d'alimentation venant du connecteur à l'aide d'une vis et d'un support issu de l'impression 3D.

Le support de la vis des cosses

Négatif :

La cosse du B- du BMS est relié aux deux barrettes de cuivre des tours par un boulon de 6mm.

La cosse du P- du BMS est relié au fil d'alimentation venant du connecteur par un boulon de 6mm.

Le connecteur d'alimentation :

C'est un connecteur Reely de 120 A. Pas facile à souder car les fils sont gros.

- Les barres de protection

Il y a en trois coté BMS. Deux vers le haut et une en bas.

Je n'ai pas de photo de celle du bas

Ces trois barres sont issues de l'impression 3D.

- Le capteur de température, le bluetooth et l'interrupteur de réveil du BMS

Lorsque j'ai commandé le BMS je pensais qu'on pouvait brancher deux capteurs de température. Malheureusement pour moi, le deuxième était en option et ne peux être ajouté que par les Chinois. Je n'ai donc qu'un seul capteur. J'ai placé le capteur de température au sommet de l'une des deux tours, à l'endroit supposé être le plus chaud.

Un bouton poussoir, placé sur la barre du haut, me permet de réveiller le BMS (cf Article sur la mise en route et l'utilisation de la batterie DIY).

J'ai déporté la sonde Bluetooth dans le coffre sur le coté de la batterie.

- L'habillage

J'ai protégé les fils avec du ruban Kapton et la batterie avec du papier isolant.

La batterie repose sur quatres pieds en plastique issus de l'impression 3D.

- La mise en place de la batterie

La batterie prend place dans l'emplacement de la batterie principale. J'ai placé au fond deux couches anti vibration, une en mousse et l'autre en chambre à air.

Le raccordement de l'alimentation au scooter se fait par un simple câble équipé coté batterie d'un Reely et de l'autre d'un XT90 compatible avec le XT90 du câble secondaire du Ecooter. Je n'ai pas touché volontairement au câble principale afin de pouvoir l'utiliser, au cas où, avec la batterie secondaire qui reste dans le scooter comme batterie de secours.

J'ai utilisé un reste de cerclage de boite de transport pour faire une poignée. Cette poignée me permet de mettre en place et de retirer la batterie en douceur.

La mise en route, les tests, l'utilisation et le retour d'expérience font l'objet d'un autre article (à venir).

- Variante BMS Ant (06/08/2022)

Le BMS Daly 80 A n'est pas réputé pour être très fiable. J'ai donc prévu le remplacement par un BMS Ant de 200 A.

Ce BMS est trop épais pour rentrer dans l'emplacement du Daly (c'est une des raisons pour laquelle j'avais choisi le Daly). J'ai du le déporter sur un des cotés. Ça passe juste mais ça passe.

J'ai aussi intercalé un connecteur DB25 sur le faisceau de câble de mesure des tensions des groupes. Cela me permet de changer plus facilement de BMS.

Les pièces qui supportent le BMS ont été fabriquées par une imprimante 3D.

|  |

Ce BMS est en cours de test. On verra s'il est plus fiable que le BMS Daly 80A.